中國粉體網訊 西安國宏天易在硅基3D打印陶瓷型芯取得了新突破,漿料固含量達75%,經過3D打印成形、脫脂、浸漬、燒結等工序處理,僅需一周的時間,便生產出合格的陶瓷型芯,1550℃高溫強度達15Mpa以上,并已通過了初步論證實驗。

硅基陶瓷型芯制造工藝

硅基陶瓷型芯因其耐高溫性能優良,熱膨脹率低、無晶型轉變、冶金化學穩定性良好、抗蠕變性能優異、結構穩定、耐高溫性好等原因,成為新型發動機用空心渦輪葉片內腔成型的重要結構部件。目前傳統制備硅基陶瓷型芯使用熔模鑄造技術,工藝流程繁瑣、成型精度低、生產周期長、制作成本高,為解決上述問題,陶瓷增材制造技術的應用顯得尤為重要。

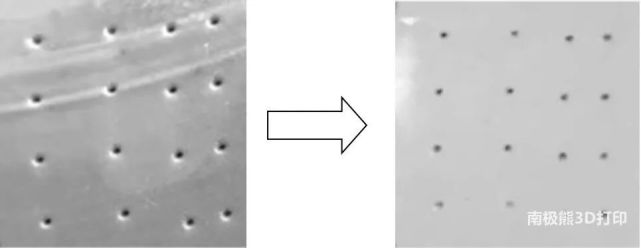

采用陶瓷增材制造技術制備陶瓷型芯可大幅縮短陶瓷型芯的生產周期由1個月縮短至1周,并降低了成本。但目前國內的增材制造陶瓷型芯面臨成型精度、坯體強度、溶失性均不能滿足實際應用需求,難以應用于復雜結構型芯的研制驗證以及高精度型芯的批量化生產;且增材制造陶瓷型芯普遍存在固相含量較低、臺階效應明顯、脫脂易開裂等問題,導致高成型精度、結構復雜的硅基陶瓷型芯成型還有較大難度。

國內硅基3D打印陶瓷型芯新突破

西安國宏天易智能科技有限公司自2019年開始進行陶瓷增材制造技術研究,經過兩年的研發、迭代,最終掌握了高精度型芯的增材制造控形技術、復雜型芯脫脂開裂控制技術,突破了硅基陶瓷型芯增材制造漿料普遍存在固相含量較低、臺階效應明顯、脫脂易開裂等難題。

3D打印陶瓷成型工藝核心:打印成型、脫脂、浸漬處理、燒結

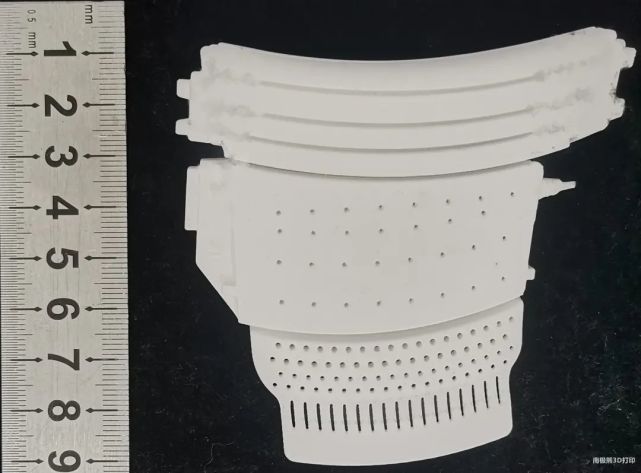

高精度型芯的增材制造控形是制約陶瓷型芯增材制造應用的一大難點,西安國宏天易智能科技有限公司在配置漿料時,選用氧化鋁等氧化物漿料對漿料進行改性,提高型芯耐溫性和力學性能,增材制造、脫脂完成后,采用一定的速度將型芯素坯在特定的高濃度的氧化硅無機漿料中進行浸漬提拉處理,經過不同溫度段的烘干處理,將浸漬后的型芯素坯采用輔助工裝燒結方法在空氣氣氛下燒結即可得到高表面精度硅基陶瓷型芯毛坯,通過輔助工裝有效控制燒結過程中陶瓷型芯不同部位處冷卻速度控制從而達到增材制造型芯的高精度控形。

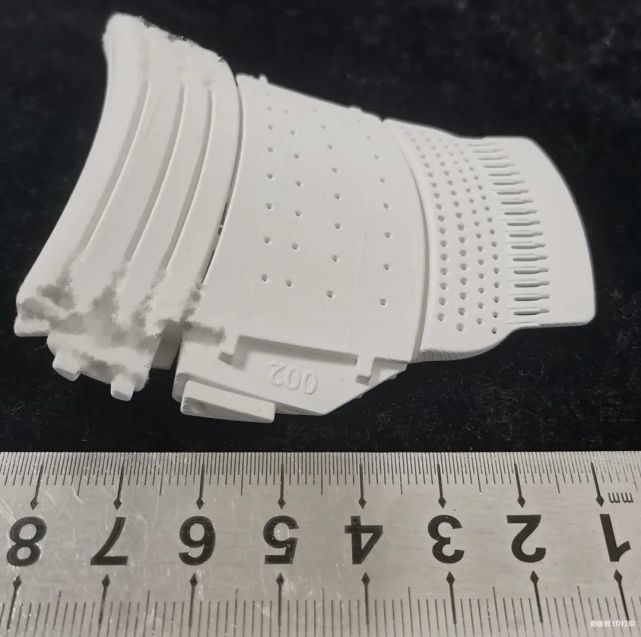

增材制造陶瓷型芯結構復雜,零件表面曲率以及壁厚變化跨度大, 在脫脂燒結過程中各部位應力變化不均,且坯體強度不斷變化,在結構薄弱位置易造成開裂,且開裂位置具有隨機性,無法精確控制脫脂過程,復雜型芯脫脂開裂控制也是制約陶瓷型芯增材制造應用的一大難點。

西安國宏天易智能科技有限公司通過2年的迭代、研發,過程中開發了大量的技術手段,對脫脂、燒結各過程進行有效控制,規避了硅基陶瓷型芯的開裂風險,在現零件狀態下可實現陶瓷型芯小范圍內壁厚劇烈變化的順利脫脂。

西安國宏天易智能科技有限公司采用自研固含量高達75%以上硅基陶瓷漿料作為原材料,經過3D打印成形、脫脂、浸漬、燒結等工序處理,僅需一周的時間,便生產出合格的陶瓷型芯,并已通過了初步論證實驗。

3D打印陶瓷型芯性能

與傳統依賴模具的熱壓注方法相比,西安國宏天易智能科技有限公司提供的方法不僅解決了定向凝固用硅基陶瓷型芯薄壁、中空復雜結構的高精度成形問題,還突破了上述結構燒結變形開裂及高溫強度穩定性等多個難題,為高精度航空工業用定向凝固空心渦輪葉片提供了新思路。

關于西安國宏天易

西安國宏天易智能科技有限公司位于西安市未央區航空航天科技產業園,是國 內技術實力雄厚的增材制造一站式服務供應商,是國內擁有金屬及陶瓷增材制造核心技術的高新技術企業。公司與清華大學、西安交通大學等高等學府開展“產學研”結合,以“雙一流”高校畢業博士、碩士為核心骨干,構建高層次專業人才團隊。

西安國宏天易智能科技有限公司是國內技術實力雄厚的增材制造一站式服務供應商,是國內擁有金屬及陶瓷增材制造核心技術的高新技術企業,以金屬增材制造、陶瓷復合成型、高性能修復技術三大核心技術為支撐,集設計優化、工藝開發、增材制造、成品生產為一體,為軍工行業重點領域提供優質的產品服務。

(中國粉體網編輯整理/星耀)

注:圖片非商業用途,存在侵權請告知刪除!