中國粉體網訊 隨著航空航天、生物醫療、消費電子、光伏儲能等領域對高性能金屬粉末需求的激增,傳統霧化技術難以滿足高純度、高球形度等嚴苛要求。以等離子旋轉電極法、射頻等離子球化技術為代表的先進工藝,正推動金屬粉體制備向精細化、功能化方向發展。

傳統霧化制粉

傳統霧化制粉技術主要有氣霧化法和水霧化法兩種。

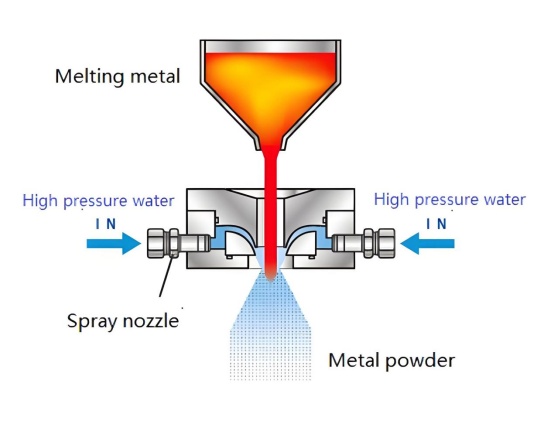

水霧化制粉是通過高壓水流沖擊熔融金屬液流,使其破碎成細小液滴并快速冷卻凝固的工藝,具有成本低、生產效率高的特點,但粉末形狀不規則且氧含量較高,多用于鋼鐵粉末等中低端產品。

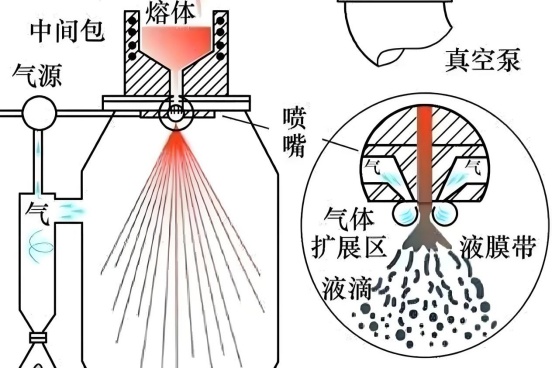

氣霧化制粉則利用高速惰性氣體(如氬氣)破碎金屬液流,分為真空感應熔煉氣霧化(VIGA)和電極感應氣霧化(EIGA):VIGA在真空環境中熔煉金屬,適用于鐵基、鎳基合金;EIGA通過感應加熱熔化電極棒,適合活性金屬(如鈦合金),兩者均能獲得高球形度(>90%)、低氧含量(<0.2%)的粉末。

傳統霧化制粉的瓶頸包括:

空心粉缺陷:氣霧化中氣體動能不足導致液滴冷卻不均,形成空心結構,影響粉末致密度;

細粉收得率低:氣霧化細粉(<20μm)收得率不足30%,水霧化則因冷卻過快導致粉末不規則;

氧污染風險:水霧化易引入氧化雜質,活性金屬霧化時氧含量控制困難;

能耗高:氣霧化需高壓氣體系統,能量轉換效率低于40%。

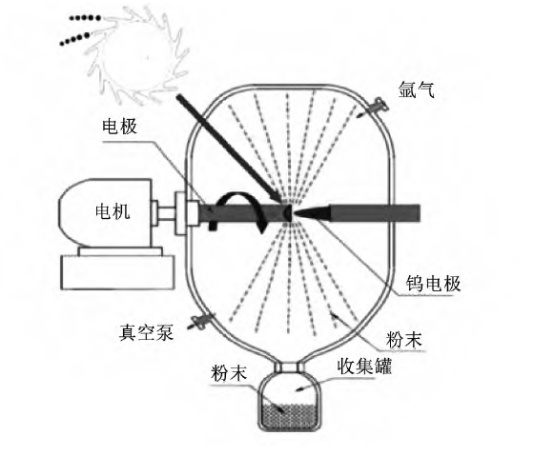

等離子旋轉電極法(PREP)

等離子旋轉電極霧化法(PREP)是一種離心霧化法,將母合金加工成棒料,作為自耗電極,在惰性氣體環境下,以等離子弧作為熱源加熱旋轉的金屬棒料,端面逐漸熔化形成金屬熔體,在離心力的作用下,熔融的金屬被破碎成熔滴,然后以極快的速度飛出,并在表面張力作用下冷卻凝固成球形粉末。

優勢:純凈度高,惰性氣體保護下制備,氧含量可低于0.15%,幾乎無空心粉和衛星粉;球形度優異,液滴球化時間長,表面光滑,流動性好,適合激光增材制造。

局限:電極棒尺寸限制導致細粉收得率低(<45μm粉末難量產);設備復雜,單次裝料生產效率低,成本高達氣霧化法的3倍。

代表企業有: 西安賽隆增材技術股份有限公司、中航邁特增材科技(北京)有限公司。

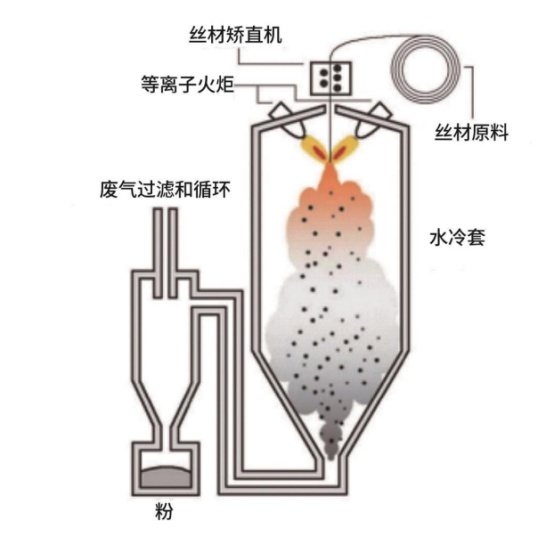

等離子熔絲霧化法(PA)

等離子熔絲霧化(PA)制粉技術最早由加拿大AP&C公司發明。以金屬絲材作為加工原料,采用高溫等離子體加熱熔化連續進給的金屬絲材,絲材熔化的同時對其霧化,形成的微液滴在表面張力作用下收縮球化,并在下落過程中冷卻為球形粉末顆粒。PA技術因熔融與霧化過程同時進行,提高了制粉的效率。整個工藝處于惰性氣體的保護下,且粉末制備過程中不接觸坩堝、噴嘴等,保證了粉末的純凈度。

PA技術制得的粉末粒徑在20~45µm,細粉收得率可達60%~70%。但是,由于其加工原料為絲材,對材料的加工性能要求較高,限制了難加工金屬材質粉末的制備;同時,絲材的加工提高了工藝的成本。

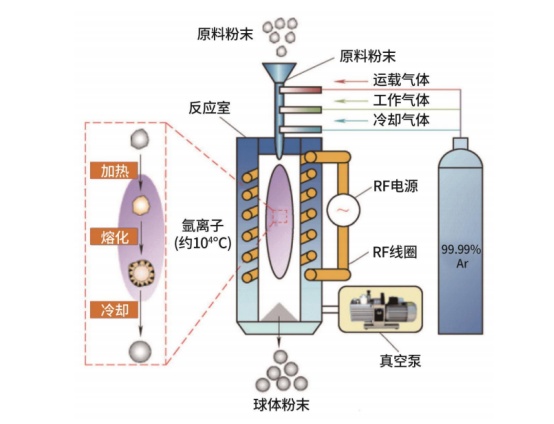

射頻等離子球化技術

射頻等離子體球化是利用直流電弧或射頻等離子體為熱源對氣體進行加熱,通過載氣送粉裝置將原料粉末送入到高溫等離子區域中吸熱熔融,在表面張力作用下形成球形液滴,隨后液滴經過極大的溫度梯度冷卻凝固成粉末的技術。

技術優勢有:無電極污染,射頻感應產生高溫等離子體,熔融不規則粉體后球化;可處理鎢、鉬等高熔點金屬,球化率超95%。

應用案例:湖南天際智慧材料科技有限公司已實現球形鎢、鉭、氧化釔、高純氧化鋁、氧化鎂等產品的工業化生產。

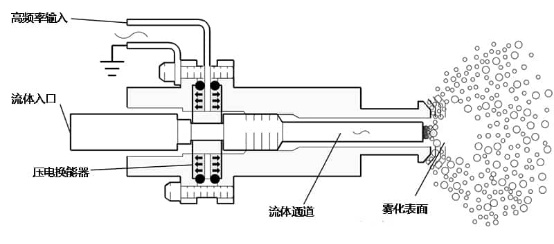

超聲振動霧化法

超聲振動霧化技術通過功率源發生器將工頻交流電轉變為高頻電磁振蕩,提供給超聲換能器,超聲換能器借助壓電晶體的伸縮效應將高頻電磁振蕩轉化為微弱的機械振動,然后再將機械振動的質點位移或者將機械振動的速度放大,再傳給超聲工具頭,最終通過超聲的高速脈動氣流擊破金屬液流,將金屬液滴霧化成不同粒度的液滴。

超聲振動霧化技術突破傳統氣霧化粒徑下限,實現亞微米級鎢粉制備;振動能替代部分氣體動能,能耗降低40%。但熔滴冷卻速度過快導致衛星粉聚集,而且設備維護成本高,暫未實現>100kg/h的連續生產。

結語

從航空航天到生物醫療,高端金屬粉體的制備技術正朝著高純化、球形化、功能化方向加速演進。盡管等離子法等先進制粉工藝仍面臨成本與規模化挑戰,但其在解決關鍵領域“卡脖子”問題中的價值已不容忽視。

參考來源:

隋毅,等:等離子旋轉電極霧化制粉研究現狀

鄒海平,等:3D打印用金屬粉末的制備技術發展現狀

王利卿,等: 氣霧化球形金屬粉末形成機理的研究進展

張朔,等:霧化法制備金屬粉末及其研究進展

中國粉體網

(中國粉體網編輯整理/留白)

注:圖片非商業用途,存在侵權請告知刪除!