中國粉體網訊 隨著半導體器件集成度的不斷提升,電子產品的表面平整度、厚度均勻性及工藝可靠性要求日益嚴格。晶圓表面極其微小的不平整都可能導致電路短路、信號延遲甚至器件失效,對產品性能和產品良率產生深遠影響。在這一背景下,化學機械拋光(CMP)技術憑借其卓越的材料去除能力、高精度平坦化效果及良好的工藝兼容性,成為半導體制造領域的重要表面加工方法。

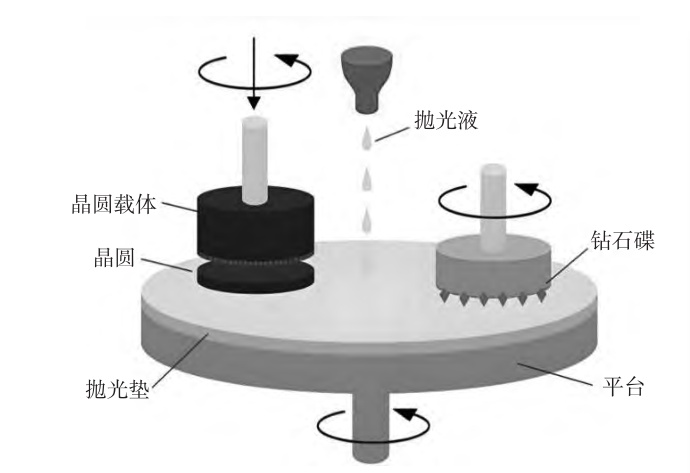

CMP工藝的基本原理

來源:劉海軍.電子產品制造過程中CMP材料的應用研究

影響CMP拋光效果的因素眾多,其中,拋光液是影響拋光效果的決定因素。一般來說,拋光液由磨料、氧化劑、pH調節劑、分散劑和去離子水組成。磨料是拋光液的主要成分,磨料的種類、物理化學性質、粒徑尺寸、均勻性及穩定性直接影響著晶圓的表面質量和材料去除率。

拋光液中常用的磨料為二氧化硅、氧化鋁和二氧化鈰。其中,氧化鋁磨料硬度很大,拋光時易對工件造成嚴重損傷,通常需要對表面進行改性,用于一些硬度較大材料的拋光,如碳化硅。鈰元素具有多種價態且不同價態間易轉化,容易將玻璃表面物質氧化,因此廣泛應用于手機屏幕、光學玻璃等的拋光。納米二氧化硅是應用最廣泛的拋光磨料,硬度適中、形狀規則,拋光后可獲得較好的表面質量,而且二氧化硅顆粒在水中或溶劑中形成的硅溶膠分散性好、穩定性好易儲存,由二氧化硅磨料組成的拋光液已廣泛應用于半導體、藍寶石、合金、陶瓷等襯底的拋光。

來源:嵩山硼業

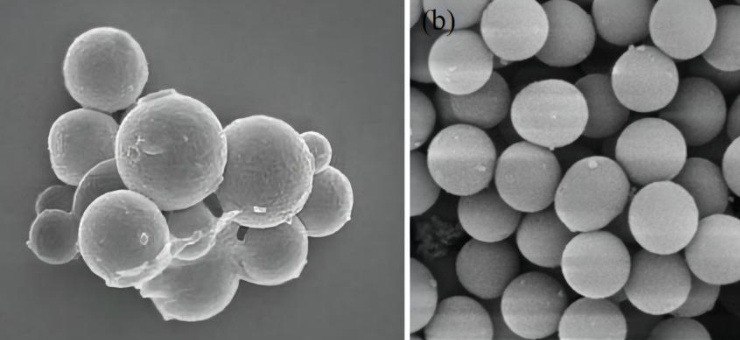

納米SiO2從形貌上可以分為球形和非球形,其形貌影響著拋光速率和晶圓表面粗糙度,決定著晶圓最終的拋光效果。隨著硅襯底晶圓尺寸越來越大,集成電路集成度進一步增加,對晶圓的表面質量也提出了更高的要求。同時芯片的需求增加導致襯底晶圓的需求增加,而傳統的單一球形納米SiO2磨料拋光速率較慢,無法滿足高效襯底晶圓加工,所以目前國際上主流趨勢是對球形磨料進行組份、結構和形貌改性,以期在表面粗糙度不變的情況下,提高磨料的拋光速率。

非球形納米SiO2磨料

非球形納米SiO2磨料由于其形貌的不規則性,因此比表面積較大,拋光速率高于球形磨料,但由于非球形磨料一般表面帶有棱角,在CMP中易對晶圓表面造成劃傷,導致晶圓表面粗糙度升高,表面平整度變差。目前已成功制備的不規則形狀磨料包括花瓣形、啞鈴形、橢圓形、棒形、繭形、柱形等多種形狀,實驗表明其有效提高了硅尤其是硬脆材料等襯底晶圓的CMP速率。

球形納米SiO2磨料

球形納米SiO2磨料是半導體襯底晶圓精拋的主要磨料,其CMP后晶圓表面粗糙度明顯優于非球形納米SiO2磨料,而傳統球形納米SiO2磨料的CMP速率已無法滿足現階段加工需求,因此,迫切需要對球形磨料進行性能改進。目前國內外主流趨勢是對磨料進行介孔或摻雜處理,以此提高晶圓的拋光速率,使其具有更高的加工效率。

來源:孫運乾.不同形貌納米二氧化硅磨料在硅晶圓CMP中的機理研究

介孔納米SiO2通過增大比表面積和與化學試劑的接觸面積,促進化學反應,從而提高磨料的CMP性能,增大其應用價值。摻雜是將某種元素摻雜到納米SiO2中,可以在原有的CMP性能基礎上疊加摻雜元素的化學或物理性能,即復合磨料,復合磨料的出現,使得球形磨料的研磨性能獲得大幅提升。

球形納米SiO2磨料誕生時間較早,研究眾多,已經大面積成熟地應用于襯底晶圓CMP中,但球形磨料的拋光速率始終較慢,無法滿足襯底晶圓的高效生產,仍需對球形磨料不斷進行改性研究。

總之,CMP作為半導體晶片表面加工的關鍵技術之一,拋光液中金屬等雜質的含量對集成電路的成品率、電性能及可靠性有十分重要的影響。納米二氧化硅磨料是影響CMP性能的決定性因素,二氧化硅基拋光液在半導體制造領域中發揮關鍵作用,其通過化學反應與機械磨損相結合的方式,能夠去除晶圓表面材料,滿足晶圓表面極高的平整度要求,確保后續工藝的順利進行。

參考來源:

孔慧停.硅溶膠的可控制備及其在化學機械拋光中的應用

劉海軍.電子產品制造過程中CMP材料的應用研究

孫運乾.不同形貌納米二氧化硅磨料在硅晶圓CMP中的機理研究

(中國粉體網編輯整理/初末)

注:圖片非商業用途,存在侵權告知刪除!