中國粉體網訊 先進陶瓷材料憑借優越的性能優勢被廣泛被廣泛應用于化學工業、機械、電子、航空航天和生物醫學工程。傳統的陶瓷制備方法,即從微粉制備、成型、燒結等加工方法,雖經過多年研究,在各個環節都有突破,新技術層出不窮,但同時也暴露出傳統方法制備溫度高、成型困難、加工性差、結構不勻稱等局限性。

新興的增材制造技術(3D打印)在高性能陶瓷的成型制造領域具有巨大的發展潛力,有望突破傳統陶瓷加工和生產的技術瓶頸,為陶瓷關鍵零部件的應用開辟新的途徑,為解決傳統制造問題和挑戰提供了全新的可能性。

近日,中國科學院沈陽自動化研究所在陶瓷增材制造技術新領域取得重要研究成果,提出了一種光固化數學模型,用于分析研究立體光刻(SLA)零件的成型質量;發現前驅體陶瓷漿料在增材制造過程中存在固化缺陷,并提出了改善方法。該研究成果于2022年發表在 JOURNAL OF THE EUROPEAN CERAMIC SOCIETY 雜志上。

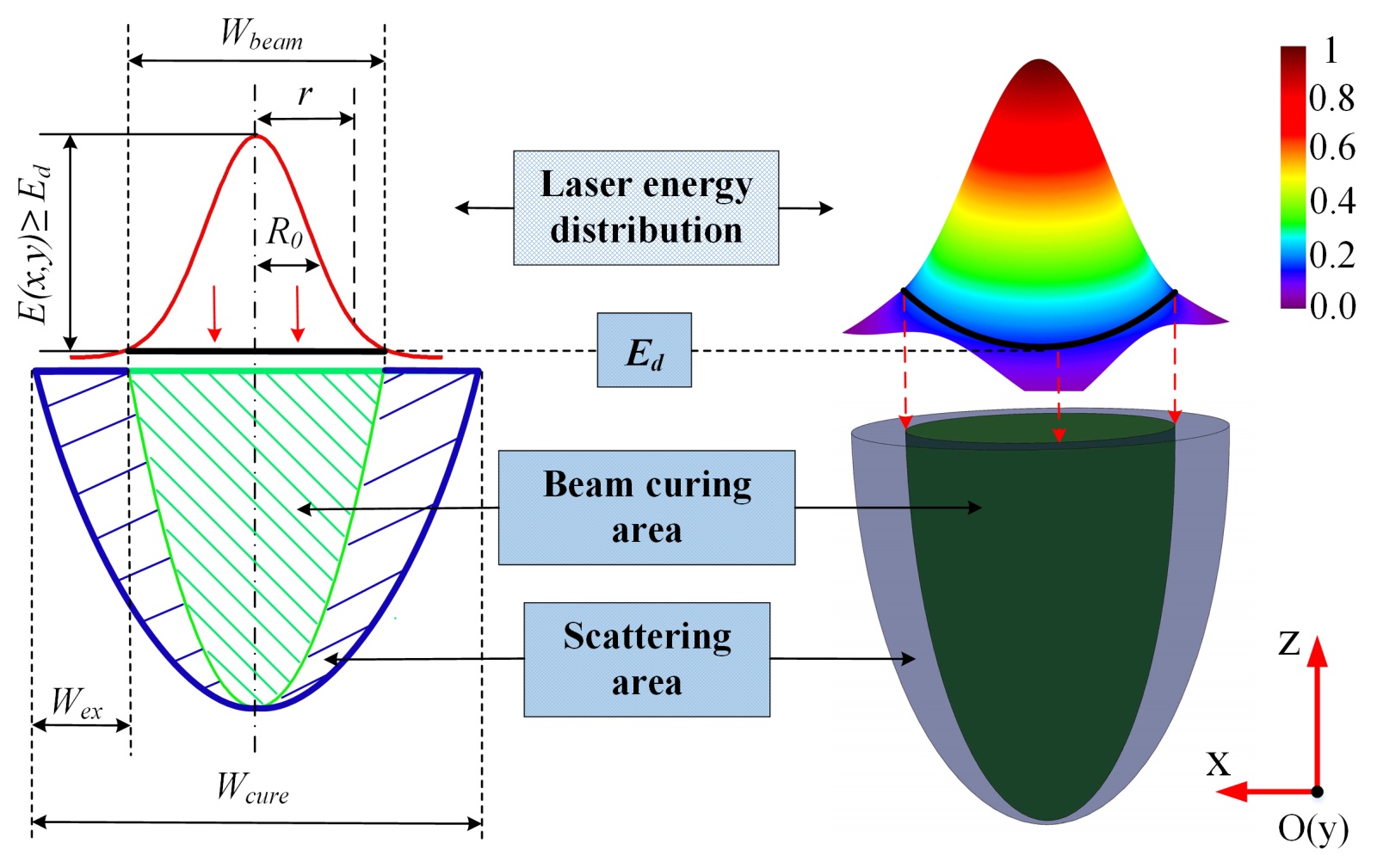

單點光固化數學模型

增材制造技術使得陶瓷產品多樣化、復雜化、多功能化和高性能化,但是增材制造過程中的光固化缺陷是影響最終產品的關鍵因素。以往的研究僅是局限于材料與激光之間的相互作用,而整體光固化的固化區域布局和缺陷分布規律未曾被研究,其中牽涉到陶瓷漿料的單點光固化數學模型更沒有被提出。

沈陽自動化研究所工藝裝備與智能機器人研究室提出一種光固化數學模型,用于分析在不同點搭接率、線搭接率和面搭接率下,零件整體光固化中不同固化質量布局和缺陷形成規律;通過實驗驗證的方法,進一步提出結合漿料參數與設備參數相匹配的方法,從而改善陶瓷增材制造過程中的缺陷問題。

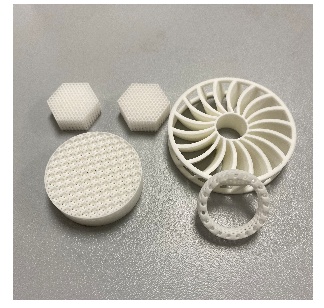

多孔且具備復雜和簡單結構的氧化鋁陶瓷

目前,沈陽自動化所擁有了國內先進的陶瓷增材制造能力,具備高精度成型的立體光刻工藝(Stereo-lithography)、材料熱重分析儀器、溫控精準的1700℃高溫電爐和真空脫脂爐等設備,能夠形成一條基于數字光固化成型的陶瓷產品制備的工藝鏈,能夠自主研發和設計不同復雜形狀的陶瓷零件,完全擺脫了傳統陶瓷制備的束縛,引領了陶瓷增材制造技術的發展與進步。

來源:中科院沈陽自動化所

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權請告知刪除!