鋼球軸承一直是現代軸承生產應用的主流,但是在一些高速機床內,鋼球的硬度、導熱性和耐磨性難以維持其加工,需要不斷的更換軸承,浪費時間材料。因此很多國家把目光投向工程陶瓷這類材料,利用陶瓷制造滾動體可以滿足很多當前鋼球難以滿足的情況。

陶瓷材料因其密度小、硬度高、耐磨損、耐腐蝕等優良的性能成為了制造高精度軸承滾動體和滾道的理想材料,廣泛應用于航空航天、精密機械、石油化工、國防科技等各領域。

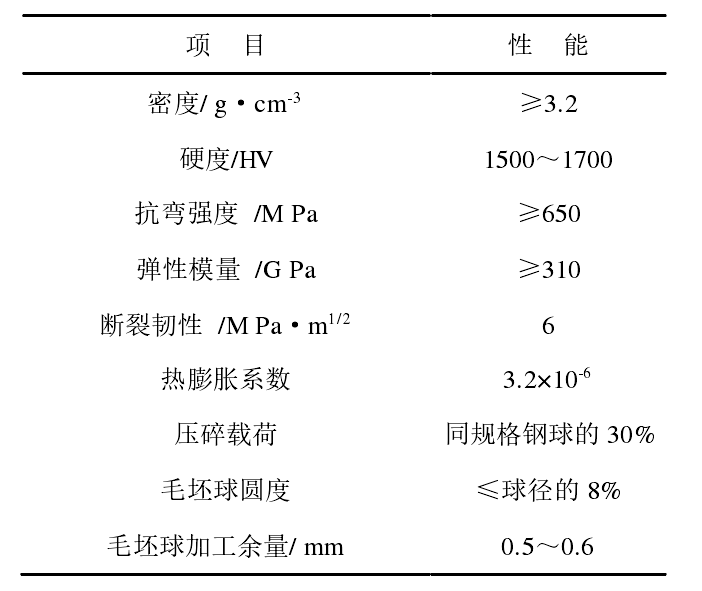

工程陶瓷根據元素組成的不同分為氮化物陶瓷、氧化物陶瓷、碳化物陶瓷等。從目前陶瓷球軸承的研究和實際應用情況來看,氮化硅是最適合用來制造滾動軸承的陶瓷材料,其優點主要表現在低密度、中等彈性模量、低熱膨脹系數和優良內在化學特性,其毛坯球力學性能如下表所示。

氮化硅陶瓷球的特性

現在,氮化硅陶瓷軸承以其獨特的機械性能和優勢應用各行各業,帶來良好的應用價值和巨大的經濟價值,氮化硅陶瓷有以下的優點特性。

1.高溫應用

氮化硅材料屬于耐高溫材料,適應用于高溫環境,不會產生過大的變形。在高溫環境下,普通的鋼球軸承會在極限400℃的情況下失去其硬度和強度,鋼球滾動體會產生形變影響軸承作用。

氮化硅陶瓷球在這溫度上下仍保持原有強度和硬度。只有超過溫度800℃或者更高的溫度,其硬度和強度才會逐漸減弱。

2.較小的離心力

氮化硅陶瓷的密度大概是2300kg/m3,軸承鋼密度是7810kg/m3,同樣體積的球體,前者質量是鋼球質量的30%左右。

利用氮化硅制作的滾動體,在軸承高速運轉的情況下,產生的離心力對軸承的影響相對于鋼球小很多,能夠降低軸承被破壞的程度,增加使用時間。

3.化學穩定性

鋼的主要含量是鐵,在易氧化和腐蝕環境中,鋼和酸在一起會產生化學反應,因此鋼球軸承不適合用在化工業生產上。

而全陶瓷軸承對大部分強酸和強堿都具有良好的化學穩定性,比鋼球軸承適合應用在化工業,化工業選用是全陶瓷軸承。

4.非磁性

一般在磁性環境下,選用的是全陶瓷軸承,避免鋼材料會發生磁化及磨損后的微粉破壞軸承件。可提高軸承的使用時間及機械運轉下的穩定性。

全陶瓷軸承所有材料均為非磁性材料,在需要完全非磁性的場合,以前尚未找到滿意的解決辦法,目前陶瓷的無磁性已開始用于超導相關的領域中。

陶瓷球的幾何精度評價

陶瓷球的研磨加工過程對陶瓷球的幾何精度有決定性影響,而陶瓷球的幾何精度對陶瓷球軸承的壽命和噪音有重大影響。

理解陶瓷球的研磨成球原理,就是理解其幾何精度的本質。

(1)陶瓷球研磨成球原理

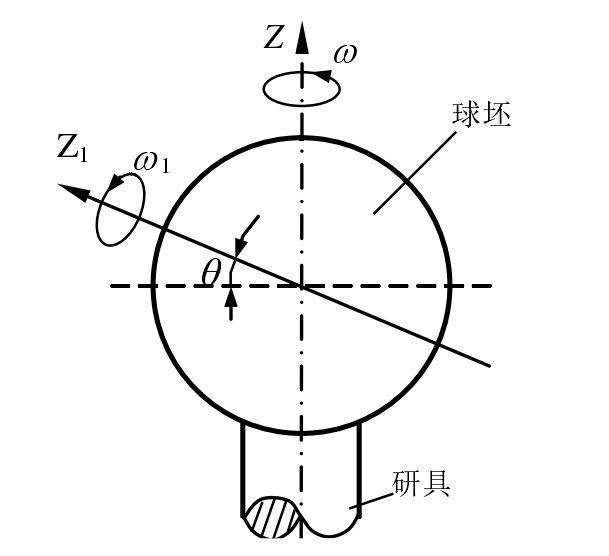

球面的研磨實際是一個不斷加工,使球面向理想球面不斷修正的過程。采用如下圖所示的研磨原理來加工陶瓷球體。

球體研磨成球原理概括為如下兩點:

(a)切削的等概率性:所有被加工球的切削概率相等。

(b)尺寸選擇性:加工過程中,優先磨大球,優先磨球體長軸方向。

(2)陶瓷球的幾何精度評價

陶瓷球的幾何精度也稱為形狀精度,其參數具體包括球形誤差(球度)、波紋度、球直徑變動量和球批直徑變動量等。

陶瓷球的形狀精度對陶瓷球軸承的振動和噪聲有很大影響。陶瓷球的形狀精度越差,則陶瓷球軸承在運轉過程中,由于存在陶瓷球形狀誤差,迫使軸承旋轉軸中心位置不斷改變而導致軸承振動值就越大。

陶瓷球表面質量評價方法

陶瓷球的表面質量影響著其動態性能和使用壽命。陶瓷球的表面質量與陶瓷球加工工藝息息相關。陶瓷球表面質量的主要相關檢測參數有表面粗糙度、振動值、表面缺陷。

陶瓷球表面質量的檢測和評價方法,目前主要有顯微觀測法、表面粗糙度測量法、振動值檢測法和圖像處理方法。

(1)顯微觀測法

采用顯微觀測法簡便直觀,易于操作。顯微觀測法主要是利用金相顯微鏡對加工后的陶瓷球表面進行拍攝,記錄其表面形貌,然后觀察比較。

顯微觀測法便于我們發現球面質量變化情況,但只是大概趨勢,不能做出定量評價。

(2)表面粗糙度測量法

目前,表面粗糙度的測量方法主要有四種:

1)比較法,做定性分析,由于精度很低,無法定量測量;

2)干涉法,利用光波干涉原理測粗糙度,用于測量的儀器有干涉顯微鏡,測量精度高,測量方式為非接觸式;

3)觸針法,測量范圍廣,操作簡便快捷可靠,屬于接觸式測量,容易造成被測表面劃傷,用于測量的儀器為觸針式粗糙度測量儀;

4)光切法,利用光切原理對粗糙度進行測量,測量方式為非接觸式。

(3)振動值檢測法

振動值是一個評價陶瓷球質量的綜合指標,反映的是陶瓷球材質均勻性、全部幾何特征的綜合情況,一般在陶瓷球的超精研或拋光階段采用。

當振動值低于28dB時,一般認為已經達到G5級陶瓷球標準,并且表面質量越好,振動值越小。

參考來源

陳微.高精度陶瓷球的性能評價方法及其應用研究

謝志鵬等.國際先進結構陶瓷研發及產業化應用發展狀況

田朋.精密陶瓷球加工工藝優化研究