日前,中鋁山東分公司電解鋁廠科技產品“顆粒增強鋁基復合材料”研發成功,填補了國內空白,為國內同類產品長期依賴進口的歷史畫上了句號。

碳化硅顆粒增強鋁基復合材料的研究在該廠已有40多年的歷史,其密度僅為鋼的1/3,但其強度比純鋁和中碳鋼高,具有較高的耐磨性,可以在300~350℃的高溫下穩定工作,目前已應用于汽車剎車制動盤、發動機活塞和連桿。

與傳統材料相比,顆粒增強鋁基復合材料不僅兼有鋁基合金的高韌性、高塑性優點和增強顆粒的高硬度、高模量優點,而且材料表現出各向同性,因此對鋁基復合材料的研究一直備受國內外企業和市場關注。

在美國、日本、德國等發達國家,該材料已經形成了市場化的生產規模,主要用于航空、航天、汽車、機械等領域,如美國Ford公司、日本Toyota公司均已將顆粒增強鋁基復合材料應用到轎車剎車制動盤上,且效果良好。

隨著我國國防工業的現代化和民用工業特別是交通運輸業的發展,鋁基復合材料不僅在國內市場將得到廣泛應用,而且在國際市場上應用前景也十分廣闊,但由于該類材料的生產設備及工藝條件,特別是對利用該類材料生產終端產品的鑄造工藝及其深加工關鍵工藝不成熟,目前國內尚無企業進行規模化工業生產。

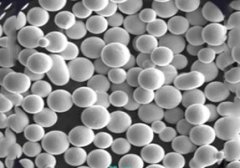

中國鋁業山東分公司電解鋁廠在充分調研國內外市場信息的基礎上,結合客戶對產品的要求,設計了鋁基復合材料產品的成分范圍、加入顆粒種類及其體積分數。在研發過程中科研人員突破解決了低真空熔煉爐的設計與加工工藝、顆粒預處理工藝、復合材料的攪拌工藝及熱處理工藝等技術難題,現已制備出了顆粒分布均勻的鋁基復合材料樣品,取得了較好的力學性能指標。目前該廠已經成功開展了中試規模實驗,單爐容量可達150公斤,為下一步利用顆粒增強鋁基復合材料生產近終端產品的技術應用研究奠定了堅實基礎。

鋁基復合材料屬于高附加值產品,具有良好的綜合力學性能,生產成本與普通合金相比增加不大,生產過程中對環境沒有明顯的污染。該項目實現工業化生產后,若以5000噸/年規模進行該材料生產,則年可實現銷售收入5億元,將成為企業效益新的增長點,同時對企業的產品升級及可持續發展都具有重要的戰略意義。

碳化硅顆粒增強鋁基復合材料的研究在該廠已有40多年的歷史,其密度僅為鋼的1/3,但其強度比純鋁和中碳鋼高,具有較高的耐磨性,可以在300~350℃的高溫下穩定工作,目前已應用于汽車剎車制動盤、發動機活塞和連桿。

與傳統材料相比,顆粒增強鋁基復合材料不僅兼有鋁基合金的高韌性、高塑性優點和增強顆粒的高硬度、高模量優點,而且材料表現出各向同性,因此對鋁基復合材料的研究一直備受國內外企業和市場關注。

在美國、日本、德國等發達國家,該材料已經形成了市場化的生產規模,主要用于航空、航天、汽車、機械等領域,如美國Ford公司、日本Toyota公司均已將顆粒增強鋁基復合材料應用到轎車剎車制動盤上,且效果良好。

隨著我國國防工業的現代化和民用工業特別是交通運輸業的發展,鋁基復合材料不僅在國內市場將得到廣泛應用,而且在國際市場上應用前景也十分廣闊,但由于該類材料的生產設備及工藝條件,特別是對利用該類材料生產終端產品的鑄造工藝及其深加工關鍵工藝不成熟,目前國內尚無企業進行規模化工業生產。

中國鋁業山東分公司電解鋁廠在充分調研國內外市場信息的基礎上,結合客戶對產品的要求,設計了鋁基復合材料產品的成分范圍、加入顆粒種類及其體積分數。在研發過程中科研人員突破解決了低真空熔煉爐的設計與加工工藝、顆粒預處理工藝、復合材料的攪拌工藝及熱處理工藝等技術難題,現已制備出了顆粒分布均勻的鋁基復合材料樣品,取得了較好的力學性能指標。目前該廠已經成功開展了中試規模實驗,單爐容量可達150公斤,為下一步利用顆粒增強鋁基復合材料生產近終端產品的技術應用研究奠定了堅實基礎。

鋁基復合材料屬于高附加值產品,具有良好的綜合力學性能,生產成本與普通合金相比增加不大,生產過程中對環境沒有明顯的污染。該項目實現工業化生產后,若以5000噸/年規模進行該材料生產,則年可實現銷售收入5億元,將成為企業效益新的增長點,同時對企業的產品升級及可持續發展都具有重要的戰略意義。