中國粉體網訊 航空航天領域高新技術密集,航空航天高端裝備的服役性能很大程度上取決于金屬構件的性能。隨著新型航空發動機、大飛機、新一代運載火箭等航空航天產品的開發及新材料的應用,對制造技術的要求也越來越高。

采用鑄、鍛、焊、機加工等傳統制造技術生產航空航天領域用金屬構件,往往需要重型裝備和大型工模具,技術難度大,材料加工余量大、利用率低,生產周期長、成本高,已難以滿足需求。

近年來開發的增材制造技術能攻克這些問題。金屬增材制造是以激光、電子束或電弧作熱源,根據三維模型數據將材料(主要是金屬粉末)逐層堆積,進而實現金屬構件的直接制造。

該制造技術能快速完成高性能大型復雜金屬構件的直接近凈成形,是一種“變革性”綠色低碳制造技術。目前,金屬增材制造技術已發展成提高航空航天設計與制造能力的核心技術,其應用范圍已從零部件(飛機、衛星、高超飛行器、載人飛船的零部件打印)擴展至整機(發動機、無人機、微/納衛星整機打印)。

采用金屬增材制造技術可實現復雜金屬構件的材料—結構一體化凈成形,為航空航天高性能構件的設計與制造提供了新途徑。歐洲航天局(ESA)、美國國家航空航天局(NASA)、SpaceX和Relativity Space均使用增材制造技術生產火箭點火裝置、推進器噴頭、燃燒室和油箱,美國GE、波音(Boeing)、法國空客(Aribus)、賽峰(Safran)使用增材制造技術生產商用航空發動機零部件、軍機機身部件、飛機風管、艙內件等。同時,增材制造的構件也已在國內航空航天領域廣泛應用,先后成功參與了天問一號、實踐衛星、北斗導航系統等數十次發射和飛行任務。

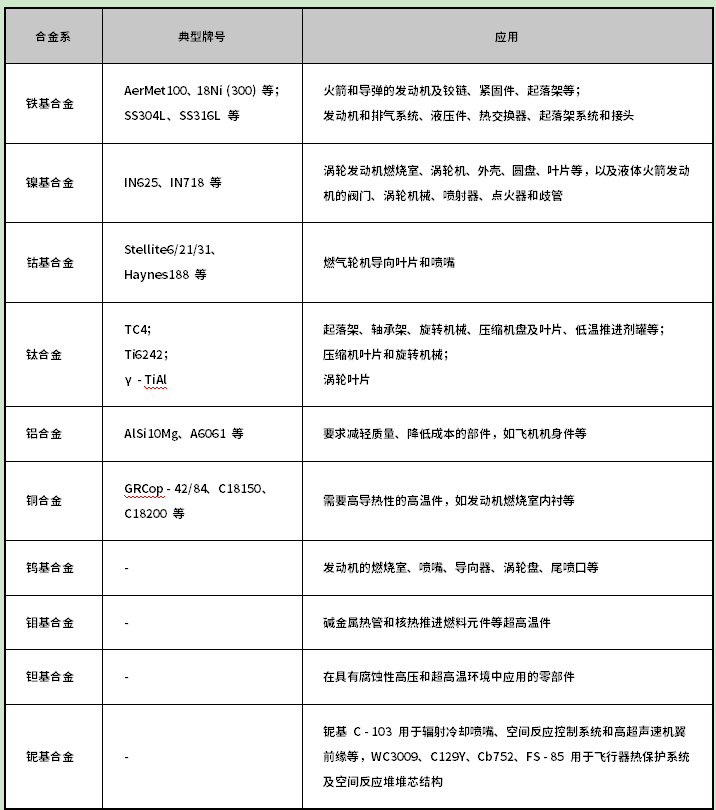

“一代材料、一代裝備。”材料作為制造業的基礎,直接影響和決定航空航天工業的發展水平和質量。目前,以馬氏體時效鋼為代表的高強鋼,以鎳基高溫合金為代表的耐熱合金,以鈦、鋁合金為代表的輕質高強合金,均是重要的航空航天領域用增材制造金屬材料。通過創新和發展上述4種合金,并結合增材制造控形和控性技術,可實現材料—結構—性能一體化制造,以滿足航空航天領域對增材制造金屬構件的需求。

航空航天領域用典型增材制造金屬材料及其應用

增材制造鐵基合金、鎳基合金、鈦合金和鋁合金是目前航空航天領域廣泛應用的材料,用于衛星、火箭、飛機、武器裝備等,推動了增材制造金屬材料市場的快速擴展。

然而,目前航空航天領域廣泛應用的增材制造合金粉末主要基于傳統塊體材料成分,適用于增材制造技術的專用合金體系匱乏,亟須針對增材制造獨特的高冷卻速率、溫度梯度及非平衡熱循環等特點開發兼具良好成形性和力學性能的增材制造專用合金粉末。開發增材制造專用合金粉末將是航空航天用增材制造金屬材料的重要研究方向。

參考來源:

[1]孫暄等:航空航天領域用增材制造金屬材料的研究進展,上海民航職業技術學院

[2]粉體大數據研究:全球及中國增材制造用金屬粉體市場研究分析報告(2025-2027)

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!