中國粉體網訊 電動汽車動力電池模塊、驅動電機和電控系統是電動汽車的三大核心部件,其在工作中會產生大量熱量,熱量不及時散發會降低各部件的性能和壽命,嚴重的可能會引起線路短路,造成車輛自燃。此外,充電樁的工作性能以及安全運行也與溫度密切相關。良好的散熱條件是動力電池、驅動電機和充電樁處于合適工作溫度的基本保障。采用高導熱絕緣材料能夠更加有效地降低各部件的溫度以及維持各部件的溫度一致,從而保證電動汽車的核心部件“三電”與充電樁的安全性能與使用壽命。

高導熱絕緣材料在動力電池中的應用

高導熱硅橡膠在動力電池中的應用

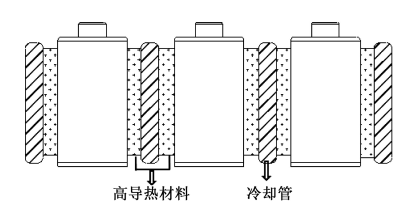

導熱是電池系統熱傳遞的主要方式。常見的電池熱管理中的空冷和液冷這兩種冷卻方式都是先通過導熱將熱量從電池系統傳遞給冷卻管,再通過冷卻管將熱量傳遞到空氣中。為使冷卻管達到最佳的散熱效果,需要在冷卻管和電池之間填充高導熱界面材料,從而排除空氣,減少傳熱熱阻,顯著提升散熱效果。

硅橡膠是以線型聚有機硅氧烷為基料,加入交聯劑、催化劑、抑制劑以及其他助劑,在一定條件下發生化學反應形成的網狀彈性體。硅橡膠作為高分子基體最大的優勢就是高溫穩定性,其本身的熱分解溫度能達到300℃。導熱硅橡膠賦予了硅橡膠的導熱能力,集成了硅橡膠減震、絕緣以及良好的導熱能力等,廣泛應用于電力電子器件、航天航空、通信、LED照明、電動汽車等領域。填充型導熱硅橡膠是在硅橡膠中加入大量高導熱填料形成的硅橡膠基微納米復合絕緣材料,包括導熱硅膠墊片、導熱硅凝膠。

在動力電池熱管理系統中,導熱硅膠墊片與導熱填縫膠是常見的界面材料。導熱硅膠墊片是導熱材料先經過固化再切割成所需形狀,夾在兩個界面中,施加一定壓力使導熱硅膠墊片壓縮到設定的厚度,讓導熱硅膠墊片與電池的粗糙表面緊密接觸。相反地,導熱填縫膠是先直接涂到兩界面之間,壓縮到設定厚度,再經過固化使導熱填縫膠固化成型,填充兩界面之間的空隙,因此導熱填縫膠更能適應界面微觀尺寸的變化。當界面明顯不平時,如電池組界面,先填充后固化的導熱填縫膠填充效果優于先固化后填充的導熱硅膠墊片。

導熱相變材料在動力電池中的應用

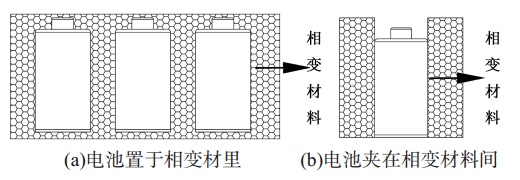

最近幾年,相變材料在動力電池熱管理系統的應用逐漸受到學術圈和企業界的重視,相關的文獻和專利逐漸增多,并已有公司推出了商業化產品。相變材料是一種具備釋放和吸收相變潛熱功能的材料,在能量存儲與溫度控制方面有重要的應用。相變材料控溫原理主要是利用相變材料在低溫狀態下的熔化、升華過程來吸收熱量,并在需要升溫時釋放儲存的熱量。

相變材料在動力電池中的應用模式主要有兩種:一種是動力電池直接放置在相變材料里;另一種是將電池單元夾在相變材料之間,形成三明治結構。目前,相變材料控溫已經是動力電池組熱管理的研究熱點。

導熱相變材料本身擁有非常好的熱能轉化能力但導熱能力卻有所缺乏,所以在實際應用中,通常在導熱相變材料如石蠟中加入高導熱的填料制備復合導熱相變材料以填補其短板,使其能夠實現高效的熱傳導,通常采用的填料有氧化鋁、氮化硼以及氮化鋅等。

高導熱絕緣材料在驅動電機中的應用

驅動電機是電動汽車的核心部件之一,高效率、寬調速、高密度是當前驅動電機的研究熱點,但溫度過高時,驅動電機的效率和壽命會明顯下降。使用高導熱絕緣材料能夠將驅動電機工作時產生的熱量快速地傳導到外界,可降低驅動電機的工作溫度。

部分商用電動汽車驅動電機采用定子繞組端部灌封工藝。國內雖然有不少關于高導熱灌封樹脂(膠)的研究,但主要側重于電子元器件的灌封保護,適用于大尺寸電機定子繞組的高導熱灌封樹脂(膠)的研究尚處于起始階段。

目前使用的高導熱環氧灌封樹脂(膠),導熱系數約為1W/mK,灌封后電機定子形成一個整體,散熱和定子模態剛度與阻尼性能有所提升,溫升和振動噪聲降低,防潮性、抗震性、耐電暈性能有所提升。但常規的導熱型環氧灌封樹脂(膠)存在粘度較高、流動性差、密度大,用在汽車驅動電機上尚存在灌封困難、增加汽車整車重量等問題。

針對上述問題,現在市面上已經開發出幾款適用于新能源汽車驅動電機繞組灌封的產品,該類產品具有較高的導熱性能(約1.0W/mK,個別已達2.0 W/mK),較低的熱膨脹系數(3.5×10-6/℃)以及較好的流動性(400~800 mPa·s/90℃),同時阻燃性能可達UL94 V-0級。

但是,受制于現有技術及工藝,這類樹脂的應用成本過高,灌膠設備價格昂貴,普及程度尚不高。并且,汽車運行工況復雜,在長期運行過程中,可能會因機械振動等原因,出現樹脂開裂的情況,因此,還需進一步深入研究高導熱、無鹵阻燃灌封樹脂(膠)制備技術,突破添加無機高導熱填料后粘度偏大、抗開裂及應用工藝性不佳等問題以提高綜合性能。

國外公司已研發出性能優異的高導熱環氧灌封樹脂體系,并在電動汽車驅動電機灌封領域得到應用,代表企業有漢高、貝格斯、信越、住友等。美國EpoxiesEtc公司推出的一款阻燃導熱灌封膠,具有高導熱、低收縮和高絕緣的性能,導熱系數高達2.12 W/mK。

高導熱絕緣材料在充電樁中的應用

為達到快速充電的要求,需提高充電樁的電壓與電流,導致充電樁產熱量大,往往是同體積的通信戶外機產熱量的數倍。在充電樁運行過程中必須采取一定措施進行散熱,避免造成事故。在充電樁內的各模塊中采用高導熱絕緣材料能夠明顯提升模塊的散熱能力,從而提高充電樁整體的散熱能力。

在電感模塊采用導熱墊片,可以將電感產生的熱量快速傳導到金屬散熱部件,并且導熱墊片還能起到減震的作用,導熱墊片的制備工藝技術非常簡單并且產品制備流程較為成熟,目前在熱界面材料市場上占有非常大的份額。

在充電樁中的芯片與散熱器中采用導熱硅脂,能夠填充界面處的縫隙、排出空氣,提高散熱能力。導熱硅脂,一般由高導熱的固體作為填料,流動性優良兼有一定粘度的液體作為基體通過混合脫泡而成。目前最常用的導熱填料為無機填料,主要有金屬顆粒(銅、銀、鋅等)、氧化物類(氧化鋁、氧化鋅、二氧化硅等)、氮化物類(氮化硼、氮化鋁等)以及碳材料(碳納米管、石墨烯等)。

與其他熱界面材料相比,導熱硅脂通常能提供更好的熱性能和更短的制造周期,它的熱導率大概在在3~5 W m-1K-1之間。導熱硅脂的粘度比較小,這可以使其輕易地填滿界面空隙,在使用過程中,它的粘結層厚度(BLT)也非常小,因此相應的熱阻會隨之減小,其熱阻可以低至0.1 K cm2W-1。

在電源模塊采用灌封膠,提高電源模塊導熱能力的同時,還具有防水、防塵等優點,提高了電源模塊的安全性與使用壽命。

小結

電動汽車動力電池、電機電控、充電樁等部件都涉及到散熱問題,發展高性能高導熱絕緣和封裝材料對提升電動汽車部件的散熱能力和長期運行可靠性具有重要意義。

參考來源:

田付強等:高導熱絕緣材料及其在電動汽車中的應用,北京交通大學

馬林泉等:電動汽車驅動電機用絕緣材料現狀與發展趨勢,桂林電器科學研究院有限公司

中國粉體網:高導熱絕緣材料“卡脖子”問題怎么破?

中國粉體網:最具優勢的散熱方式——熱界面材料的分類、市場應用及產業現狀

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!