中國粉體網訊 近日,東海生態環境局對江蘇太平洋石英股份有限公司半導體石英材料系列項目(三期)環境影響評價受理情況進行了公示。

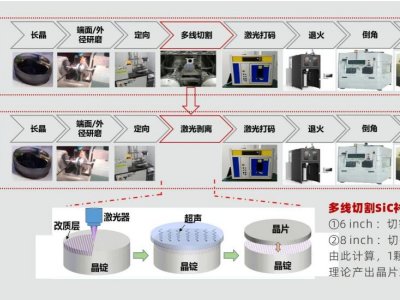

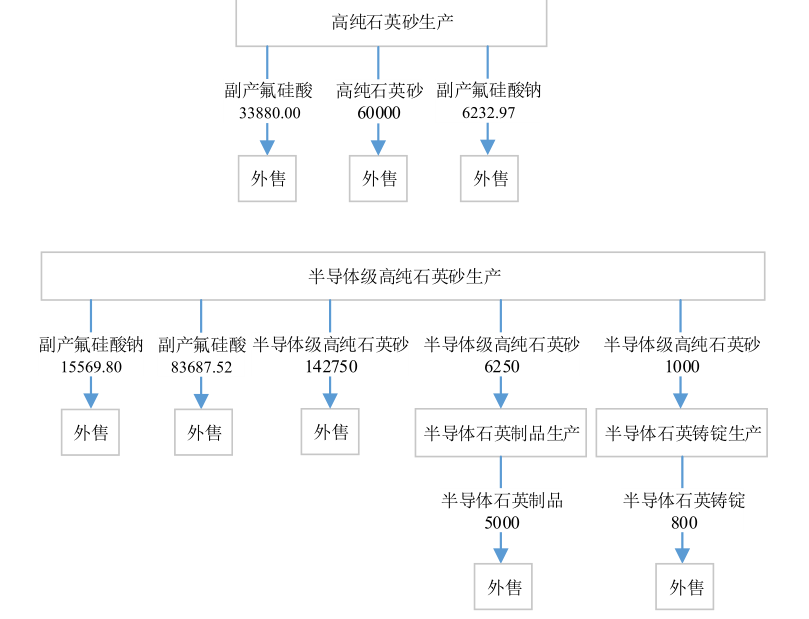

據悉,江蘇太平洋石英股份有限公司決定利用東海縣獨特的石英資源優勢和公司先進的生產技術,擴大現有產能,新上6萬噸高純石英砂生產線、15萬噸半導體級高純石英砂深加工生產線、5000噸半導體石英制品生產線和80噸半導體石英鑄錠生產線,酸洗過程中產生的氟硅酸及污水預處理過程產生氟硅酸鈉為該項目的副產品,滿足國內外生產對高純石英砂的產品需求,進而參與國際競爭。項目總占地面積約250畝,預計投資320000萬元,新建生產車間、倉儲及輔助建筑約12萬平方米,購置生產、檢驗包裝及公輔共計943臺(套)設備,建設半導體石英材料系列項目(三期)。

項目主體工程及產品方案表

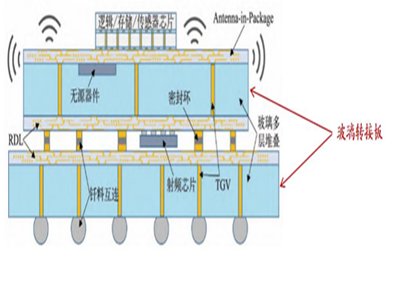

產品走向圖(單位:t/a)

據環評報告顯示,本項目生產的高純度石英材料主要用于光電、光伏、半導體等產業,半導體級高純石英砂主要用于光伏和半導體行業。

高純石英砂

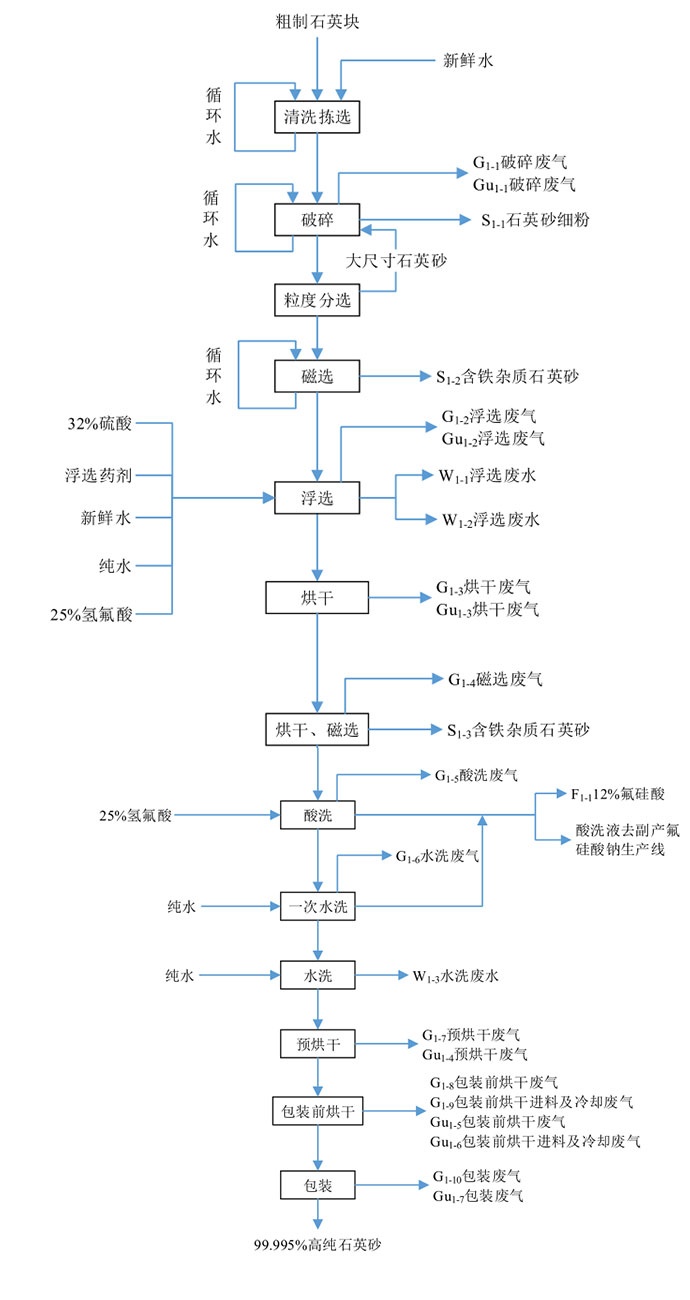

高純石英砂生產工藝流程

清洗揀選:進廠粗制石英塊通過傳送帶經循環水池噴水進行清洗,同時人工對石英塊將不同規格尺寸進行揀選,根據揀選后的石英石,分批次投加入后續工段處理;

破碎:通過輸送帶將揀選后粗制石英塊送入棒磨機,經棒磨機破碎成產品需要尺寸,破碎過程添加少量循環水,會有少量粉塵廢氣產生。

篩分:破碎后的石英砂經輸送帶送入高頻篩篩分,經高頻篩篩分,去除其中大尺寸破碎不完全的石英塊,本項目篩分物料全程在循環水中進行,過程無廢氣產生。

磁選:篩分后得到的物料粒度范圍40~200目,經輸送帶送入廠區磁選機進行磁選,初步去除石英砂中的含鐵雜質。磁選全程在循環水中進行,過程無廢氣產生。

浮選:浮選采用多臺浮選機串聯,其中浮選劑、硫酸、配好的氫氟酸和水按照一定的比例進行浮選,本項目浮選采用多臺串聯工藝(前面部分浮選機投加新鮮水,后面浮選機全部投加純化水),浮選藥劑能夠選擇性的吸附在欲選的物質顆粒表面上,使其疏水性增強,提高可浮性,并牢固地粘附在氣泡上而上浮,達到去除雜質的作用。經壓濾后得到粒度范圍40~200目,含濕率5%的浮選石英砂,最終浮選藥劑位于溶液上層,和浮選雜質一起進入廢水中。

二次磁選:為了進一步去除石英砂中的含鐵雜質,將浮選后的石英砂烘干,通過電加熱烘干機烘干溫度約600℃,后進行干式磁選。烘干、磁選過程會有粉塵廢氣產生。

酸洗、水洗:為了保證產品質量,將浮選過后的石英砂再一次進行酸洗,用于去除經破碎后,碎石內部的雜物、水銹等,最大限度的去除石英顆粒里面的雜質,酸泡完畢后,過濾石英砂,再經純水多次水洗,直至清洗干凈,整個酸洗、水洗過程在酸洗設備中進行,有效減少酸性氣體的揮發,且不與外界接觸,避免雜質的引入,此工序主要目的為去除石英砂成分中的金屬氧化物,提高石英砂純度。

其中浮選和酸洗涉及到的反應方程式:

SiO2+6HF=H2SiF6+2H2O

Al2O3+6HF=2AlF3↓+3H2O

Fe2O3+12HF=2H3FeF6+3H2O

Al2O3+3H2SO4=Al2(SO4)3+3H2O

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O

烘干:水洗過后的石英砂粒度范圍40~200目,含濕率8%,先經過預烘干去除大部分水份后再進行包裝前的精烘,通過電加熱回轉圓筒烘干機烘干溫度約 600℃,進一步去除石英砂表面的水分,減少石英砂的含水率,提高石英砂的質量。

包裝入庫:烘干后的高純石英砂粒度范圍40~200目,通過烘干機出料口管道,直接進入包裝桶或者噸包袋進行包裝,入庫。

半導體級高純石英砂

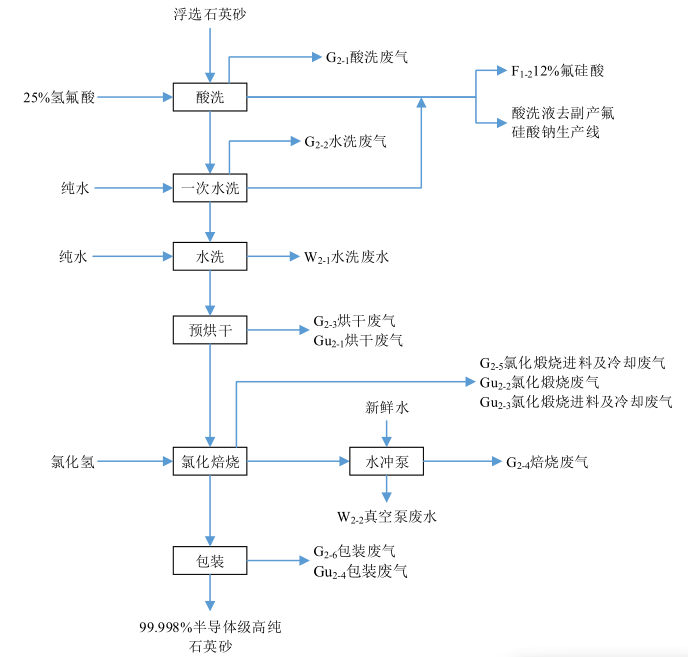

半導體級高純石英砂生產工藝流程

半導體石英制品

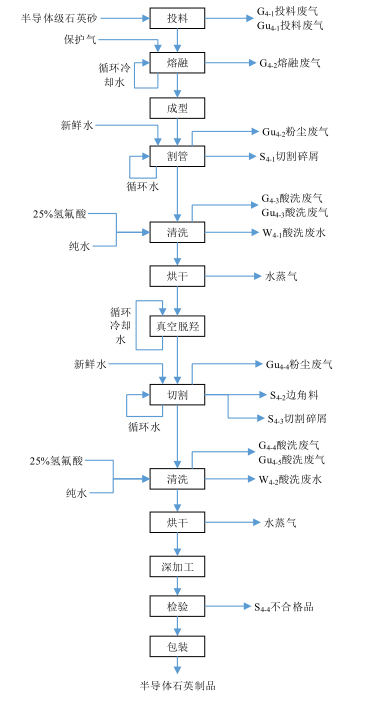

半導體級石英制品生產工藝流程圖

投料:半導體級石英砂經上料電梯提升至樓頂加料平臺進入連熔爐進料斗。

熔融:石英砂經下料管進入鎢坩堝,通冷卻水,為防止氧氣進入連熔坩堝使鎢坩堝氧化,通入保護氣氮氣和氫氣,送電加溫至2100~2300℃時,人工調整出料臺的成型器,待流體流出。

成型:啟動成型機,人工引料至成型機成型,成型機將石英管向下部牽引,途中經自然冷卻。

割管:將石英管、石英管棒經用切割機、打磨機等設備加工成要求的規格尺寸,加工設備用水沖洗冷卻抑塵,切割過程中會產生極少量粉塵、切割碎屑。

酸洗、純水沖洗、烘干:把加工成型的石英管及器件放入盛有12%的氫氟酸(25%氫氟酸+水)酸洗槽中酸洗,酸洗槽中酸液循環使用,定期補充,無廢酸液產生。該工序有氟化氫廢氣產生。酸洗過后的產品,表面附著少量酸液,放入清洗槽用高純水清洗,去除表面附著的酸液,此工序產生含氟廢水。清洗過后的產品,經廠區烘干系統烘干,烘干系統采用電加熱,去除產品表面的殘留水分,在烘干過程中會產生少量水蒸氣。

脫羥:半導體級石英制品是在氮氣及氫氣保護的鎢發熱體電爐中連續熔制而成。由于氫氣廉價、且保護發熱體和鎢坩堝的效果好,但用氫氣作保護氣體會使石英制品中的羥基含量增高,羥基是石英制品各種微觀缺陷中最主要的結構缺陷,所以此類石英制品需經脫羥處理。

脫羥設備采用高真空脫羥爐,真空度10Pa,溫度1100℃,在高真空條件下進行脫羥,不需要添加其他原料,爐中氣氛幾乎沒有水分,造成有利的脫羥條件,加大羥基的擴散速率。

切割:割管后的石英管、石英管棒進行二次精加工,對石英管進行打孔切割,加工設備用水沖洗冷卻抑塵,切割過程中會產生極少量粉塵、切割碎屑、邊角料。

酸洗、純水沖洗、烘干:把加工成型的石英管及器件放入盛有12%的氫氟酸(25%氫氟酸+水)酸洗槽中酸洗,酸洗槽中酸液循環使用,定期補充,無廢酸液產生。該工序有氟化氫廢氣產生。酸洗過后的產品,表面附著少量酸液,放入清洗槽用高純水清洗,去除表面附著的酸液,此工序產生含氟廢水。清洗過后的產品,經廠區烘干系統烘干,烘干系統采用電加熱,去除產品表面的殘留水分,在烘干過程中會產生少量水蒸氣。

深加工:為消除石英產品內應力,提高光學均勻性,將烘干后產品送入退火爐深加工,退火爐采用電加熱。部分需要再次塑形的管(棒)材用氧氣噴槍燒熔后進行塑形深加工。

檢驗、包裝:使用儀器對石英爐管、石英器件成品進行打標,檢驗,檢驗合格后打包入庫待售。

半導體石英鑄錠

半導體級石英鑄錠生產工藝流程圖

將半導體級高純石英砂,在投料間由投料機把高純石英砂投料至鎢鉬坩堝內,運輸至石英玻璃鑄錠爐生產系統裝爐,通電升溫,溫度升高至2000℃,熔融鑄錠12天左右,降溫,把石英錠從石英鎢鉬坩堝中取出來。自然冷卻至室溫,然后切割成客戶需要的規格尺寸,純水清洗,自然晾干,檢驗既得成品、包裝入庫。

參考來源:

連云港市生態環境局、石英股份半導體石英材料系列項目(三期)環評公示

(中國粉體網編輯整理/初末)

注:圖片非商業用途,存在侵權告知刪除!