中國粉體網訊 松山湖材料實驗室多孔陶瓷及復合材料團隊(以下簡稱“多孔陶瓷團隊”)——由來自北京大學、中科院金屬研究所、哈爾濱工業大學、遼寧卓異新材料有限公司等單位的科學家團隊組成。包括院士1人、各類國家級人才2人,研究員4人、博士7人。已在多孔陶瓷及復合材料領域耕耘近30年,尤其是材料在各行業節能環保領域的應用研究,長期處于科學與技術研究的最前沿,創造了眾多全球領先的科技成果。

項目介紹

多孔陶瓷及復合材料團隊主要包括兩個研究項目:多孔介質燃燒技術及熱工裝備項目,以及強韌化金屬基陶瓷復合材料及耐磨部件項目。以下分別對兩個項目進行簡單介紹。

方向一:多孔介質燃燒技術及熱工裝備

1項目簡介

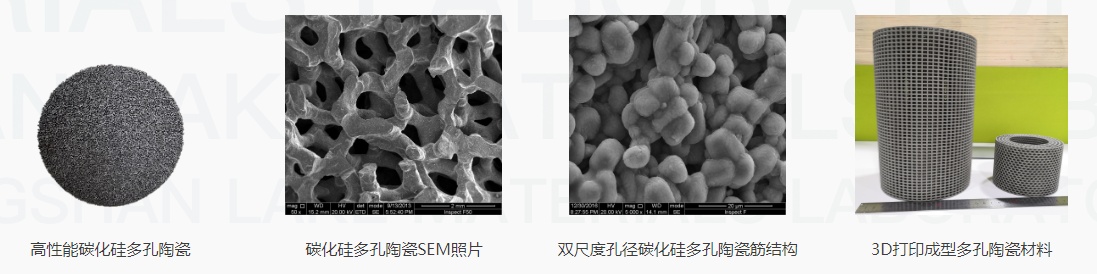

基于團隊擁有的碳化硅多孔陶瓷制備技術,開展多孔介質燃燒技術研究,重點研究多孔介質材料內的溫度場及熱應力場的演變規律,明確多孔材料的破壞機制,開發一系列可在熱力、鋼鐵、有色、陶瓷、化工、紡織、汽車等眾多行業廣泛應用的燃燒器和熱工裝備。

本項目可為氣態燃料提供一種高效、節能、清潔的使用方法,解決燃氣使用過程中NOx高排放和高能耗的問題,以及由此帶來的霧霾、酸雨等環境污染和對人類健康的破壞。

2潛在市場

據不完全統計,全國在用的鍋爐超過100萬臺,復合增長率超過5%;工業窯爐超過20萬臺,復合增長率超過10%,整體市場規模超過1000億元。

3研究方向

(1)新型高溫功能材料研發

開展耐高溫碳化硅、氧化鋁、氧化鋯多孔陶瓷制備工藝研究,通過組分、成型工藝、燒結工藝等調整,提高材料的力學、熱學性能,尤其是材料熱導率和抗熱震能力。

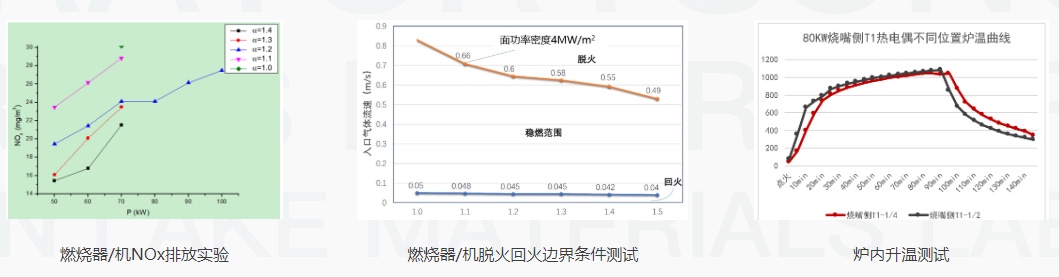

(2)多孔介質燃燒技術研發

開展多孔介質燃燒過程材料內部傳質傳熱、燃燒性能和污染物排放的優化組合模型研究;燃燒過程中多孔介質內溫度場及熱應力場變化、材料破壞機制研究;以及多孔介質燃燒器的開發。目前燃燒器面功率密度突破4MW,壽命>3000小時,NOx排放全功率負荷均小于30mg/Nm3,啟停(抗熱震)次數>10000次。

(3)高效、節能、低氮熱工裝備研究

開展基于多孔介質燃燒器的商業燃氣鍋爐、真空熱水鍋爐、蒸汽發生器等鍋爐,綠色壓鑄生產線,以及輥道窯、熱處理爐、加熱爐等工業爐窯設計和開發。

方向二:強韌化金屬基陶瓷復合材料及耐磨部件

1項目簡介

通過結構設計、成分控制以及超高壓復合成型工藝,解決鑄滲工藝存在的潤濕性差、界面結合強度低及韌性不足等難題,開發高耐磨性與高強韌性有機結合的復合材料及大型工程裝備耐磨部件,在礦山、水泥、混凝土、發電等行業進行推廣應用,大幅提高材料耐磨性和強韌性,有效減少金屬材料因磨損所帶來的巨大經濟損失和能源消耗以及由此產生的鉻離子污染,同時降低我國目前鉻礦石進口壓力。

2潛在市場

目前我國100MW以上火電廠3000多家,磨煤機磨輥市場規模超100億元;全國水泥產能15億噸/年,需生料50億噸/年以上,水泥立磨耐磨件市場規模超300億元;全國機制砂需求量超過200億噸/年,制砂機耐磨部件市場規模超過400億元。

3研究方向

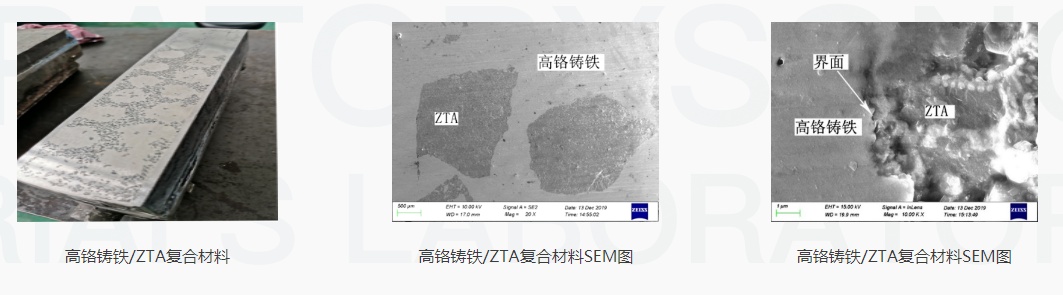

(1)高鉻鑄鐵/ZTA復合材料研究

以陶瓷顆粒為增強體,金屬為基體,采用超高壓復合成型工藝,解決傳統鑄滲工藝潤濕性差,界面結合強度低和韌性不足等難題。材料的抗壓強度≥650MPa,沖擊韌性≥12J/cm2,磨損性能達到高鉻鑄鐵的15倍以上,是國際標桿企業比利時Magotteaux公司同類產品Xwin®的1.5倍。

(2)關鍵耐磨部件的研究

以高鉻鑄鐵/ZTA復合材料為耐磨體,開展磨煤機磨輥、制砂機襯板和葉片、立磨磨輥和磨盤等關鍵耐磨部件的設計和開發。目前,開發的磨煤機磨輥使用壽命超過36個月,較傳統高鉻鑄鐵磨輥提高3.5倍以上;制砂機襯板使用壽命超過30天,較主流高鉻鑄鐵襯板提高3倍以上。

團隊成果

1知識產權

已申請發明專利13項,實用新型專利8項。

2已開發產品

多孔介質燃燒技術及熱工裝備項目已完成6大系列13款產品的設計開發,包括燃燒器/機、低氮燃氣鍋爐(商用燃氣鍋爐、真空熱水鍋爐)、綠色壓鑄生產線(熔煉爐、保溫爐、烤包器、模具預熱器、熱處理爐等)、各類工業爐窯(輥道窯、金屬熱處理線等)、磨煤機磨輥、制砂機襯板。

3項目支持

2020年3月25日,先進陶瓷與復合材料技術產業化團隊項目通過東莞市重大科技成果轉化團隊項目立項,總經費1億元,這是東莞市首個重大科技成果轉化團隊項目。

4產業化

成立了東莞先進陶瓷與復合材料研究院有限公司,負責相關領域成果的轉移轉化。成立了中科卓異環境科技(東莞)有限公司、中科卓異復合材料(東莞)有限公司,開展低氮熱工裝備、關鍵耐磨部件的產業化。

參考來源:松山湖實驗室官網

(中國粉體網編輯整理/星耀)

注:圖片非商業用途,存在侵權請告知刪除!