參考價格

80-90萬元型號

KJG-140品牌

力馬干燥產地

常州力馬樣本

暫無干燥介質:

空氣適用物料:

顆粒狀操作方式:

連續式工作原理:

沸騰看了含水率約為70%城市污泥雙槳葉干化機的用戶又看了

留言詢價

留言詢價 電話詢價

電話詢價

虛擬號將在 180 秒后失效

使用微信掃碼撥號

含水率約為70%城市污泥雙槳葉干化機

污泥干化設備工藝類型及工作原理

熱對流干化系統

早期的直接熱干化系統是將外部熱介質(熱空氣、燃氣或蒸汽等)加熱后通入干化器與污泥直接接觸,蒸發污泥中的水分并運送污泥。熱介質離開干化器后與干污泥顆粒分離,經除塵、熱氧化除臭后排放。由于系統所需熱風量很大,故尾氣處理成本較高。目前該工藝采用了氣體循環回用的設計,使尾氣處理成本高這一缺陷得到明顯改善。在其干化工藝中,熱介質經除塵、冷凝、水洗后,只需對15%的熱介質進行熱氧化除臭并排放,其余的85%可直接返回干化器。這不僅減小了尾氣處理的負擔,更重要的是大大降低了外部熱介質的引入量,將干化器內的氧氣含量維持在較低水平,從而大幅提高了系統的安全性能。直接加熱轉鼓式干化機是*常用的熱對流干化設備,熱對流干化系統具有如下優、缺點:

熱對流工藝對污泥進行全干化時傳熱效率較高,對污泥進行半干化時能耗較高,因此該干化系統更適于全干化工藝。

熱對流干化系統的強擾動和機械作用對污泥顆粒具有較強的破壞能力,可使內部的潮濕污泥外露,提高熱傳輸效率及蒸發速率。

后續冷凝洗滌廢水量大,處理費用較高。

系統的額外能耗增加。這是由于熱對流干化系統采用的氣體循環回用設計實際上是對循環載氣進行反復的加熱、冷凝和洗滌,致使熱損失很大。

該系統內部的氣體流動量大,粉塵濃度高,因此安全性較低。

整個系統龐大、復雜,給操作和管理帶來一定的麻煩。

熱傳導干化系統

熱傳導干化系統不存在大量工藝載氣的循環,系統僅抽取相當于蒸發量的部分進行冷凝,通常采用抽取微負壓方式,也有部分工藝采用少量載氣的方式,因此尾氣處理的負擔較輕,且載氣熱損失也較低。目前國內外常用的熱傳導干化機主要有多層臺階式干化機、轉盤式干化機等。

熱傳導干化系統具有如下優、缺點:

熱傳導工藝系統進行全干化時能耗高、效率低,更適于半干化工藝。

無需載氣或所需載氣量較小,因此氣體產量少,后續尾氣處理費用較低。

系統內部氣體流動性小,因此粉塵濃度低,系統安全性較高。

干化器內部的運動部件較多,維修費用較高。

目前歐美等國家常用的干化系統主要以直接干化轉鼓式工藝、多層臺階式干化工藝、轉盤式干化工藝、流化床干化工藝等為主。此外還有碟片式、帶式、日光式等干化工藝,但在大型工程中的應用很少。目前幾種常用干化工藝的主要參數特點、主要設備供貨商及應用實例見表3-1。

常用市政污泥干化工藝的參數特點

干化器 | 干化方式 | 產品類型 | 是否需要返料 | 安全性 | 能耗 | ||

粉塵 | 安全性 | 熱量 | 電量 | ||||

轉鼓式 | 熱對流 | 全干化 | 需要/不需要 | 較高 | 填充度高,運行溫度高,含氧高 | 3200~3500 | 50~90

|

轉盤式 | 熱傳導 | 半干化/全干化 | 需要/不需要 | 低 | 污泥溫度低,氧氣含量低 | 2750 | 45~55 |

多層臺階式 | 熱傳導 | 全干化 | 需要 | 低 | 接觸傳熱面溫度高 | 3260 | 45~60

|

流化床 | 熱對流、熱傳導 | 全干化 | 需要/不需要 | 很高

| 污泥易粘于設備內壁,設備中干化污泥量大 | 2750 | 100~200

|

暫無數據!

實力見證,合作共贏!近日,常州力馬與復星集團旗下桂林南藥股份有限公司完成閉式循環噴霧干燥機的銷售合同簽署!本次我們以各項指標(產品粒徑、晶型、溶出等)優于同行的產品測試結果及專業的整體技術考量設計與其

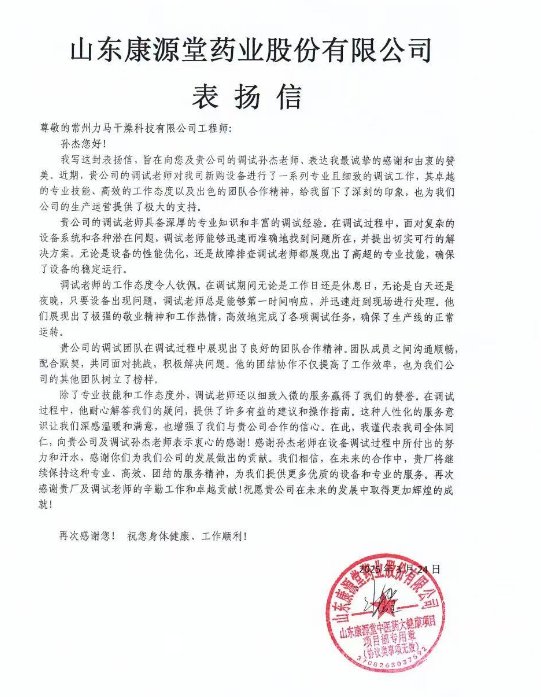

近日,[常州力馬]收到來自[山東康源堂藥業]和[湖南本草制藥]的表揚信。信中,[山東康源堂藥業]和[湖南本草制藥]對[常州力馬工程師孫杰]在[設備的調試工作]中展現的專業能力、高效服務與團隊協作精神給

金蛇狂舞新春到,神女登枝把喜報。年味尚濃,剛開工,常州力馬就一馬當先,以迅雷不及掩耳盜鈴兒響叮當仁不讓之勢中標正大天晴藥業集團股份有限公司臨港廠區固體分散體工藝改造項目防爆噴霧干燥塔項目。該項目定位高

鋰電池負極材料臥式包覆造粒設備600kg一種持續穩定的鋰電池負極材料臥式包覆造粒設備,釜體由兩個圓筒體通過開口對接焊接形成,攪拌槳設置在空心軸套上,空心軸套和攪拌槳設置在釜體的腔體內,位于軸孔的周圍均

1870kg/h噴霧干燥塔水份蒸發量:1870kg/h,進風溫度230℃,出風溫度120℃,濕物料含固量40%,干品含水量4%。供料系統配置優質泵18.5kw,配緩壓罐,超壓自動回流裝置。進風采用初、

LLZO干法混合包覆機一種高效干法混合包覆機,其特征在于,包括艙體(1),固定底座(2),攪拌軸(5),混料釜蓋(7),混料釜釜體(11),刮刀(12),擠壓頭(13),混料釜底座(14)及電機(15

含水率約為70%城市污泥雙槳葉干化機的工作原理介紹?

含水率約為70%城市污泥雙槳葉干化機的工作原理介紹? 含水率約為70%城市污泥雙槳葉干化機的使用方法?

含水率約為70%城市污泥雙槳葉干化機的使用方法? 含水率約為70%城市污泥雙槳葉干化機多少錢一臺?

含水率約為70%城市污泥雙槳葉干化機多少錢一臺? 含水率約為70%城市污泥雙槳葉干化機使用的注意事項

含水率約為70%城市污泥雙槳葉干化機使用的注意事項 含水率約為70%城市污泥雙槳葉干化機的說明書有嗎?

含水率約為70%城市污泥雙槳葉干化機的說明書有嗎? 含水率約為70%城市污泥雙槳葉干化機的操作規程有嗎?

含水率約為70%城市污泥雙槳葉干化機的操作規程有嗎? 含水率約為70%城市污泥雙槳葉干化機的報價含票含運費嗎?

含水率約為70%城市污泥雙槳葉干化機的報價含票含運費嗎? 含水率約為70%城市污泥雙槳葉干化機有現貨嗎?

含水率約為70%城市污泥雙槳葉干化機有現貨嗎? 含水率約為70%城市污泥雙槳葉干化機包安裝嗎?

含水率約為70%城市污泥雙槳葉干化機包安裝嗎? 手機版:

手機版: